Dieser Beitrag beschreibt meinen selbst konstruierten Delta-Drucker mit einem Bauvolumen von 275mm Durchmesser und ca 550mm Höhe. Die Maschine ist nach dem Vorbild des Rostock Max v2 von SeeMeCNC.com entstanden, vermeidet aber dessen Spezialteile und ist vollständig und einfach in einer Hobbywerkstatt oder einem FabLab nachzubauen. Alle Daten stehen als Open Source zum freien Download zur Verfügung.

Intro

Dieses Projekt habe ich nicht aus absoluter Notwendigkeit, sondern aus Interesse und Spass an der Herausforderung entwickelt. Ausserdem wollte ich eine Maschine haben, auf der hohe Teile am Stück gedruckt werden können. Nachdem ich mir einen Ultimaker Clone aus HPL gebaut habe, lag der Gedanke nicht weit, das selbe mit einem Delta-Printer zu versuchen. Als ich dann über den Rostock MAX von SeeMeCNC gestolpert bin, welcher sogar im Original aus einem ähnlichen Material hergestellt wird, hatte ich einen guten Anhaltspunkt für ein weiteres Vorgehen.

In einer ersten Instanz wollte ich eigentlich nur die 2D-Zeichnung „mal schnell“ in 3D aufbauen, um ein paar kleine Änderungen anbringen zu können. Der Original Rostock ist mit 25.4mm-Alu-Extrusionen aufgebaut, die Läufer haben als Laufräder Kugellager in einer ABS-Schale, welche in der ziemlich unspezifischen Nut der Alu-Extrusion läuft. Da mir kurz vorher OpenBuilds V-Slot über den Weg gelaufen ist, lag der Gedanke nahe, dieses Profil für meinen Nachbau zu verwenden. Wie es mir dann immer ergeht, kam ich vom Hölzchen aufs Stöckchen und plötzlich hatte ich den kompletten Drucker neu konstruiert.

- Base with control panel

- Top

- Effector platform

- Carriage and Top detail

- Carriage with OpenBuilds Mini V-Wheel

- Carriage

- Effector

- Material feeder and spool holder

Build Your Own?

Am Ende dieses Artikels findest du Download-Links für alle notwendigen Daten zum Nachbau dieses Projekts. Du bist interessiert daran, diesen Drucker nachzubauen und hast noch Fragen? Melde dich in den Kommentaren, ich bin immer am Austausch interessiert!

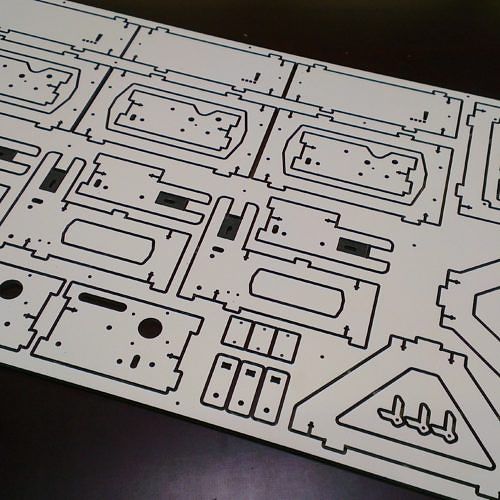

Material

HPL steht für High Pressure Laminate, ein besonders dickes Hartpapier, also mit Harz getränktes Papier, welches unter Druck zu einer Platte verbacken wird. Das Material ist sehr wärmebeständig, wesentlich steifer als Holz und reagiert nur sehr gering auf Feuchte. Es lässt sich problemlos bearbeiten auf kleineren Portal-Fräsmaschinen auch mit kleinen Fräser-Durchmessern, was wichtig ist, um detaillierte Teile herstellen zu können. Im Gegenteil zu dem Material, was SeeMeCNC für ihre Maschinen verwendet, welches offensichtlich mit dem Laser geschnitten wird, ist das Material, welches mir verfügbar ist, für einen 120W Laser praktisch unangreifbar. (Ich kann aber nicht sagen, ob dies eine Frage des Materials oder der verwendeten Laserleistung ist…)

Konstruktion

Die gesamte Konstruktion lehnt sich sehr direkt an die originale SeeMeCNC Rostock MAX Konstruktion an. Der grosse Unterschied besteht in der Auslegung für metrische Hardware und 20mm OpenBuilds V-Slot Extrusion. Ausserdem habe ich einige zusätzliche Aussteifungen eingeplant.

Alle Teile der Konstruktion sollten entweder im Handel erhältlich oder in der heimischen Werkstatt oder dem nächstgelegenen FabLab herzustellen sein. Das Frame besteht also aus diversen OpenBuilds-Komponenten, gefrästem HPL und einigen 3D-gedruckten Teilen. Kritisches Teil sind die Kugelgelenke an Aktuator und Carriage, diese sind hier von RobotDigg und taugen leider nichts. Als Effektor-Stäbe kommen 8mm starke CF-Röhrchen zum Einsatz.

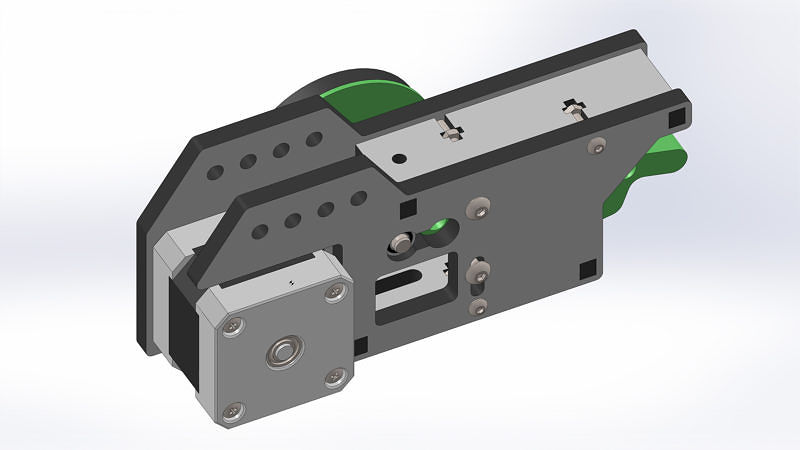

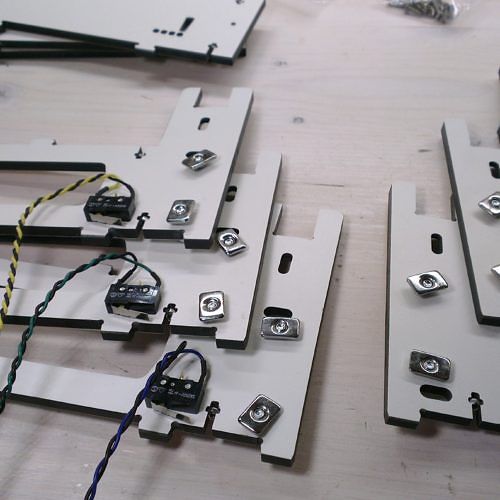

Laufwagen

Die Laufwagen geben die Möglichkeit, den umlaufenden Antriebsriemen mit einer Andruckplatte rutschsicher zu verschlaufen und verschliessen. Die Laufrollen sind auf einer Seite mit einem exzentrischen Teil einstellbar, um das Spiel des Wagens einstellen zu können. Theoretisch könnte man auf eine der Laufrollen verzichten, ich habe ungefragt die Konstruktionsweise des Rostock MAX übernommen. Die Abmessungen sind diesem gegenüber etwas geringer, um möglichst viel bewegte Masse einzusparen.

Effektor-Plattform

Die Effektorplattform bietet Anschluss für den bewährten Slot-Mount diverser Druckköpfe. Es könnte alternativ ebensogut ein E3D-Hotend eingesetzt werden. Die zwei Lüfter leisten doppelten Dienst sowohl als Print- wie als Druckkopf-Kühler. Mit dieser Konfiguration ist es natürlich nicht möglich, ABS zu verarbeiten, was für meine Einsatzzwecke aber nicht ins Gewicht fällt.

Vertikalen

Die Vertikalen bieten als Besonderheit gegenüber dem Rostock MAX eine einstellbare Umlenkrolle am oberen Ende. Dies dürfte die Lebensdauer der Antriebsriemen verlängern, da man durch sorgfältiges Einstellen die Riemen sehr genau mittig auf der Umlenkrolle halten kann. Ausserdem wird das Einstellen der Riemenspannung sehr vereinfacht. Die Konstruktion ist ausserdem so ausgelegt, dass die volle Länge der Vertikalen verwendet wird.

Ja, und wenn man genau hinschaut, sieht man die Buchse in den Umlenkrollen, welche ein passend gedrehtes Messingteil ist. Ursprünglich sollte diese Buchse ein Teil des 3D-gedruckten Flansches an den Umlenkrollen sein. Falls man solch ein Teil nicht selbst herstellen kann, muss man sich halt mit dem 3D-gedruckten Teil behelfen – ich vermute, dass die Präzision nicht sehr darunter leiden wird…

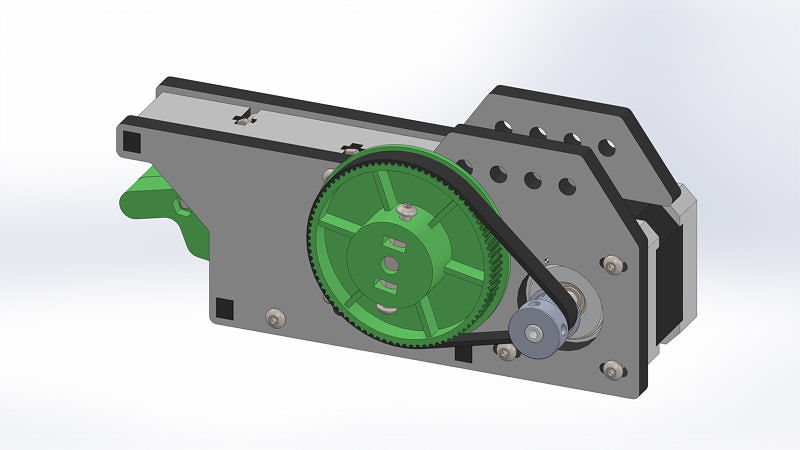

Nicht noch ein Extruder…!

Der Extruder ist eine Eigenkonstruktion. Hauptziel der Konstruktion waren ein übersetzer Antrieb mit Zahnriemen, um Lautstärke und Spiel der klassischen Zahnrad-Getriebe Extruder zu vermeiden, sowie die Vermeidung von 3D gedruckten Teilen in direktem Kontakt zum Motor. Die Konstruktion erfüllt die Bedingungen und funktioniert überraschend gut, gemessen an der kurzen Entwicklungszeit.

Unabhängig davon interessant und bewährt ist die drehbare Anbringung des Extruders auf halber Höhe des Druckers, um ein relativ kurzes Bowden-Rohr zu erhalten. Die Umsetzung dieses Features, unabhängig vom Typ des Feeders, würde ich jedem Nachbauer empfehlen!

Dennoch würde ich den Nachbau nicht unter allen Umständen empfehlen. Die heute erhätlichen kommerziellen Produkte für Direktantrieb mit untersetzten Stepper-Motoren funktionieren so problemlos, dass sich der Aufwand für den Selbstbau nur unter erschwerten finanziellen Bedingungen lohnt. Nicht zuletzt empfehlenswert (allerdings nicht aus eigener Erfahrung…) ist der EZStruder von SeeMeCNC.com. Die Zeichnungen für die Teile des Extruders sind daher auch auf einem separaten Blatt angeordnet.

Antrieb und Elektronik

Als Motoren für die Delta-Kinematik kommen relativ grosse NEMA17 mit 60mm Länge zum Einsatz. Die Motoren werden trotz grosszügigen 1.2 Ampere Maximal-Strom im Betrieb kaum handwarm. Die Stromversorgung erfolgt über ein ausgedientes PC-Netzteil mit 350W Leistung. In meiner Erfahrung hat sich der direkte Druck auf Aluminium sehr bewährt, daher besteht das Druckbett aus einer 8mm-Aluplatte mit klassischem Rev 3a Heizbett. Dieses könnte aber genau so gut durch ein beliebiges anderes Druckbett ersetzt werden. Das eigentliche „business end“ bildet original J-Head mit einer 12V Heiz-Kartusche, ein sehr zuverlässiges Gespann.

Als Controller verwende ich ein Smoothieboard, mit allen Vor- und Nachteilen. Für einen Delta-Drucker würde ich nur ein 32bit-Board verwenden, und die simple Konfiguration von Smoothieware ist absolut grossartig. Man sollte nur im Hinterkopf behalten, dass Smoothieware in der aktuellen Release (Nov. 2016) Probleme mit gewissem G-Code haben kann, wie ihn insbesodere Simplify3D erzeugt. Ein Fix dazu ist aber unterwegs. Das Display verwende ich zur Zeit nicht, gedruckt wird von einem alten PC aus.

Teile, Beschaffung, Kosten

Die Liste der Materialien (BOM) ist hier als Google Sheet verfügbar. Für die Teile, welche als commercial gekennzeichnet sind, dürfte jeder so seine eigenen Quellen haben. Ich habe die meisten Teile von RobotDigg bezogen, welche zwar sehr gute Preise haben, aber nur sehr teuer versenden. Ein Kauf dort bietet sich also eher bei grösseren Mengen an. Ansonsten bieten sich dem finanzschwachen Maker die üblichen fernöstlichen Verdächtigen an – je billiger, desto eher empfiehlt es sich übrigens, „eins extra“ zu bestellen.

Die Preise in der Tabelle sind gerundet, die Summe wird je nach bereits vorhandenen Teilen natürlich unterschiedlich ausfallen. Ich habe für meine Maschine effektiv ca 500 CHF ausgegeben – wenn man alle Teile einkaufen muss, sollte man aber eher mit 600 bis 700 CHF rechnen und dabei auch die anfallenden Importkosten nicht vergessen.

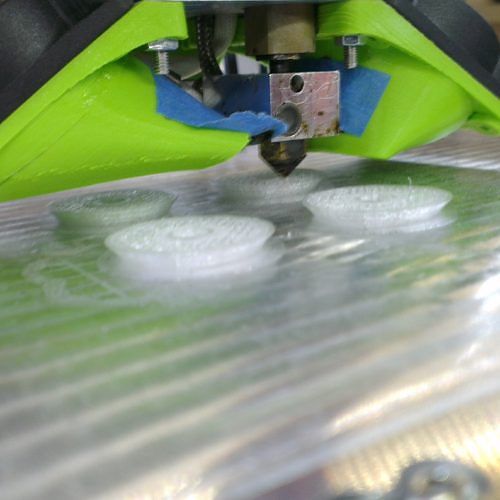

Aufbau

Der Bau läuft nach der verhältnismässig aufwendigen Konstruktion weitgehend problemlos. Die aus HPL gefrästen Teile bedürfen einiger Nacharbeit mit der Feile. Einerseits habe ich vergessen, eine leichte Fase zum Einführen an den „tabs“ anzubringen, andererseits haben die Slots für die Vertikalen zu wenig Toleranz. Die gedruckten Teile habe ich aus colorfabb XT transparent auf meinem Ultimaker gedruckt. Mit XT lassen sich auch komplexe Teile mit beachtlichen Überhängen ausgezeichnet drucken, solange man mit der Geschwindigkeit bei gemächlichen 15-20mm/s bleibt. Falls noch kein 3D Drucker zur Verfügung steht, ist z.B. ein Besuch beim nächsten FabLab sehr empfehlenswert.

Für die Montage der Effektor-Arme empfiehlt sich der Bau einer Lehre. Die Stäbe sollten optimalerweise im Bereich von 1/10mm identisch lang sein.

Die V-Slot Mini-Wheels sind von unbefriedigender Qualität. Am Grund der Bohrung, welche die Kugellager aufnehmen sollte, bleibt auf einer Seite ein zu grosser Radius stehen. Dies verhindert, dass sich das Lager richtig setzen kann und dadurch beim Anziehen der Achse zu klemmen beginnt. Dieses Problem ist ohne Drehbank praktisch nicht zu lösen, aber es ist wohl zu hoffen, dass der Hersteller hier inzwischen nachgebessert hat.

Inbetriebnahme und Tuning

Die Inbetriebnahme eines Delta-Printers war für mich ein Angst-Moment. Ein kurzer solcher, wie sich nach etwas Recherche herausstellt.

Bei Smoothieware können alle relevanten Parameter entweder mittels Text-Editor im config File angepasst oder über G-Code-Befehle eingestellt und gespeichert werden. Damit ist das Tuning recht schnell gemacht und ziemlich schmerzlos, wenn man das Konzept verstanden hat.

Ich versuche hier, das Prinzip der Einstellung und Kalibrierung eines Delta-Druckers so einfach wie möglich (und damit wesentlich einfacher als die verschiedenen Guides, die im Web zu finden sind…) zusammenzufassen. Die folgenden Betrachtungen beziehen sich übrigens in erster Linie auf einen Delta-Drucker, der mit Smoothieware läuft, aber lassen sich prizipiell auf jede Firmware anwenden.

Als Referenz dienten mir vor allem die Smoothieware-Dokumentation zum Delta-Drucker, und ein alter Post unter Calibrating a Delta 3D Printer.

Parameter

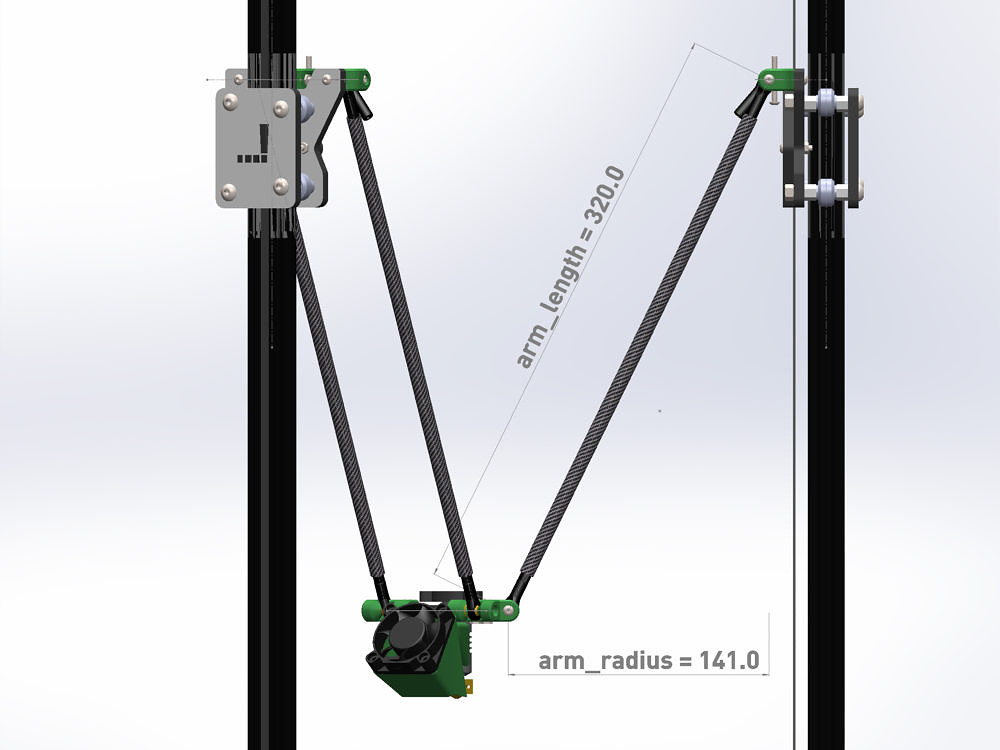

Aus Sicht von Smoothieware hat ein Delta-Drucker folgende definierende Parameter:

Man muss nun in der Firmware-Konfiguration diese Parameter entsprechend der Maschine einstellen. Sehr gute Näherungswerte hat man bereits aus der CAD-Konstruktion.

Im vorliegenden Design sind dies folgende Werte:

| Parameter | Bedeutung | Name in Config | Wert |

| Arm-Länge | Länge der Arme von Gelenk zu Gelenk | arm_length | 320.0 |

| Arm-Radius | Abstand der Gelenke von oben betrachtet | arm_radius | 141.0 |

| Delta Höhe | gamma_max | (((550.0))) |

Mit diesen Parametern ist der Drucker aber erst auf halbem Weg zur Betriebsbereitschaft. In der nun folgenden Kalibrierung werden die theoretischen Werte aus den Konstruktionszeichungen der fast sicher davon abweichenden realen Maschine angepasst. Diese Anpassungen werden sich aber, je nach dem wie sauber die Maschine aufgebaut ist, im Zehntel- bis Hundertstelmillimeter bewegen.

Kalibrierung

Im folgenden beschreibe ich die manuelle Kalibrierung des Druckers mit Smoothieware. Eine automatische Kalibrierung wäre mit Smoothieware ebenfalls möglich, wird hier aber nicht angesprochen.

- Parameter entsprechend den Bauplänen in config eintragen: erster guter Näherungswert

- Ausrichtung kalibrieren: Endschalter-Offset genau einstellen

- Ebenheit kalibrieren: Arm-Radius genau einstellen

- Skalierung kalibrieren: Arm-Länge genau einstellen

Die Dokumentation zu Smoothieware ist gut strukturiert und immer sehr aktuell. Eine empfehlenswerte Lektüre ist insbesondere der Guide zum Einstellen eines Delta-Druckers, der die hier in Kurzform abgehandelte Konfiguration nochmals im Details (und teilweise etwas anders) darstellt: http://smoothieware.org/delta

Im normalen Betrieb benütze ich Repetier Host zu Steuerung der Maschine. Bei der Kalibrierung verwende ich allerdings lieber Pronterface, da dieses etwas bessere Möglichkeiten bietet, um manuelle G- und M-Code Befehle abzusetzen. Damit der Prozess wie geschildert funktioniert, muss in Pronterface die Option „Clamp Manual Moves“ deaktiviert sein. Sonst unterbindet Pronterface das Anfahren von negativen Achsen-Werten.Generell empfiehlt sich für diese Aktionen ein kurzes Studium der G-Code Programmier-Sprache. Es ist nützlich, wenn man versteht, was ein Befehl eigentlich genau tut. Siehe dazu die die G-Code Dokumentation auf dem RepRap Wiki und diese optisch kruden, aber durchaus empfehlenswerten Tutorials beim CNCCookbook. [1]

Zum Beginn jeder CNC-Bewegung muss eine Referenzfahrt („homing“) erfolgen, damit die Maschine sich in einem definierten Zustand befindet. Bei der Referenzfahrt fährt Maschine nach oben, bis die Referenzschalter auslösen und speichert dann diese Position als x=0 y=0 Z=gamma_max ab. Von da ausgehend erfolgen alle Bewegungen der Maschine relativ. Die folgenden Einstellungen sind daher kritisch für gutes Funktionieren des Druckers.

Ausrichtung kalibrieren

Vor diesem Schritt empfiehlt sich, die Schrauben für die Endschalter-Auslösung so einzustellen, dass wenigstens optisch jeder Laufwagen auf gleicher Höhe den Endschalter auslöst. Man könnte nun theoretisch die Anschläge mechanisch solange optimieren, bis der Druckkopf bei z=0 tatsächlich am richtigen Ort steht, man nähert also die Hardware dem Firmware-Parameter an.

Es ist aber einfacher, per Firmware-Konfiguration entsprechende Offsets einzustellen, man passt also die Parameter der Firmware den Hardware-Gegebenheiten an. Smoothieware unterstützt dies mit dem M-Code M666 (spezifisch für Delta-Drucker). Da dies weniger fummelig ist, als die Anschlagschrauben im Hunderstel-Millimeter-Bereich einzustellen, empfiehlt sich dieser Zugang.

Für jeden Turm nacheinander gibt man folgende Befehle:

für Turm Alpha G28 dann G0 Z5 X-77.94 Y-45 F3500

für Turm Beta G28 dann G0 Z5 X77.94 Y-45 F3500

für Turm Gamma G28 dann G0 Z5 X0 Y90 F3500

Der Drucker macht damit erst eine Referenzfahrt, dann fährt er einen Punkt vor dem jeweiligen Turm an, 5mm über dem Bett. (Diese 5mm dienen als Puffer, falls gamma_max, also die totale Höhe, nicht ganz korrekt eingestellt ist.) Dann joggt man manuell mit Z nach unten, bis die Düse den Tisch berührt. Dann liest man den aktuellen Z-Wert ab und teilt diesen Offset (inkl. Vorzeichen) der Firmware mit folgendem Befehl mit:

für Turm Alpha M666 Xx.xx

für Turm Beta M666 Yx.xx

für Turm Gamma M666 Zx.xx

Diesen Prozess wiederholt man für jeden Turm zwei Mal. Wenn dann alles passt, kann die Konfiguration dauerhaft mit M500 gespeichert werden.

Ebenheit kalibrieren

Wäre die Maschine perfekt nach Konstruktions-Massen gebaut, würde der Drucker nun bereits perfekt drucken, d.h. der Druckkopf sollte sich auf bei einer Bewegung mit konstantem Z-Wert absolut parallel zum Bett bewegen. Wenn der Parameter arm_radius nicht genau mit den gebauten Massen übereinstimmt, wird sich der Druckkopf nicht parallel zum Bett, sondern auf einer Kugeloberfläche bewegen.

Die projizierte Länge der Arme arm_radius beinflusst die Ebenheit des Drucks. Ist der Parameter grösser als der reale Wert, wird die Düse in der Mitte des Betts mit dem Bett kollidieren, ist der Parameter kleiner, wird er oberhalb des Betts schweben.

Man macht also mit G28 eine Referenzfahrt und fährt dann mit G0 Z2 X0 Y0 F3500 das Zentrum an. Dann joggt man bis die Düse das Bett berührt und kann nun den z-Wert ablesen. Als Daumenregel kann man den Wert für arm_radius um den Betrag erhöhen oder verringern, um den die Düse das Bett im Zentrum verfehlt.

Mit M665 Rx.xxx kann der neue Wert gesetzt werden. Dann wird der Prozess wiederholt, bis die Düse im bei x=0 y=0 z=0 das Bett gerade eben berührt. Dann kann der Wert mit M500 dauerhaft gespeichert werden.

Skalierung kalibrieren

Die Länge der Arme beeinflusst die Skalierung des gedruckten Objekts. Solange man keine hochpräzisen Konstruktionsteile drucken will, wird in der Regel das Konstruktions-Mass aus dem CAD ausreichen, um keine grotesk verformten Teile zu erhalten. Ich habe auf eine Kalibrierung verzichtet, da ich auf diesem Drucker praktisch keine konstruktiven Teile erstellen will.

Betrieb

Der Drucker arbeitet sauber und leise. Ich habe aber bisher nicht versucht, Geschwindigkeitsrekorde zu brechen. Gerade bei einem langen Print lohnt es sich, unterhalb des Limits zu bleiben, um dafür ein ansprechendes Resultat zu erhalten.

Bei dem weiblichen Torso sieht man im Bereich von Hüfte und Brust übrigens, was geschieht, wenn eine Katze auf den Drucker springt und dort rumläuft…

Eines der ersten Objekte, welches ich auf diesem Drucker gedruckt habe, entstand für das FabLab Luzern. Es ist die massstäbliche Nachbildung einer Experimental-Rakete, auf welcher ein Team der HSLU Experimente in den nahen Erd-Orbit senden durfte und wurde für Werbezwecke eingesetzt. Auf der Seite des FabLab Luzern sieht man, wie das Objekt im fertigen Zustand aussieht. Und nein, der orangefarbene Mittelteil ist nicht gedruckt, das ist einfach ein PVC-Rohr…

Evolution

20mm V-Slot ist für eine Konstruktion dieser Dimensionen theoretisch etwas (zu) schlank. Um dem Problem begegnen zu können, habe ich zwei Aussteifungsrahmen vorgesehen. Die Steifigkeit war bei den bisher verwendeten Geschwindigkeiten von ca 50mm/s für Druck und ca 150mm/s für Leerwege absolut ausreichend. Man muss den Drucker während der Arbeit schon sehr kräftig anstossen, damit sich dies auf dem Druck abzeichnet. Man stelle sich zb. eine Katze vor, die vom Boden auf diesen wunderbar brummenden, warmen Aussichtsturm springt… Die Maschine wurde auch schon verschiedentlich nicht allzu sorgfältig transportiert und trotzdem war bisher keine Neukalibrierung notwendig. Der Einsatz einer Auto-Levelling Lösung ist also überraschenderweise durchaus verzichtbar.

Ball Joints

Die verwendeten RobotDigg Ball Joints saugen – ganz übel. Irgendwie wusste ich das, ich habe schliesslich 12$ bezahlt für je 20 Stück. In einer anstehenden Überarbeitung wird der Drucker mit magnetischen Kugelgelenken umgerüstet. Dies erfordert nur eine neue Effektor-Plattform und ein neues Teil an den Carriages, zusätzlich aber verschiedene massgefertigte Dreh-Teile. Updates werde ich auf dieser Seite publizieren.

Das Top-Teil könnte etwas leichter konstruiert sein. Zum einen habe ich versucht, eine möglichst steife Verbindung zu den Vertikalen herzustellen, da mir deren etwas schlanke Dimensionierung bewusst war. Zum anderen habe ich habe der relativ schweren Konstruktion intuitiv eine dämpfende Wirkung auf das Schwingungsverhalten zugeschrieben. Ob dem tatsächlich so ist, kann ich zur Zeit nicht beurteilen.

Heute würde ich dieses Projekt auf zwei Wegen neu angehen: Entweder würde ich den Drucker mit der neu erhältlichen 40mm V-Slot Extrusion aufbauen. Damit dürften die Steifigkeits-Bedenken ausgeräumt sein. Die Konstruktion einer möglichst leichten Carriage wird dabei aber die Herausforderung sein. Oder alternativ würde ich eine gewöhnliche 40mm-Extrusion verwenden und darauf eine erschwingliche (…?!?!) oder gebrauchte Linearführung installieren.

Download

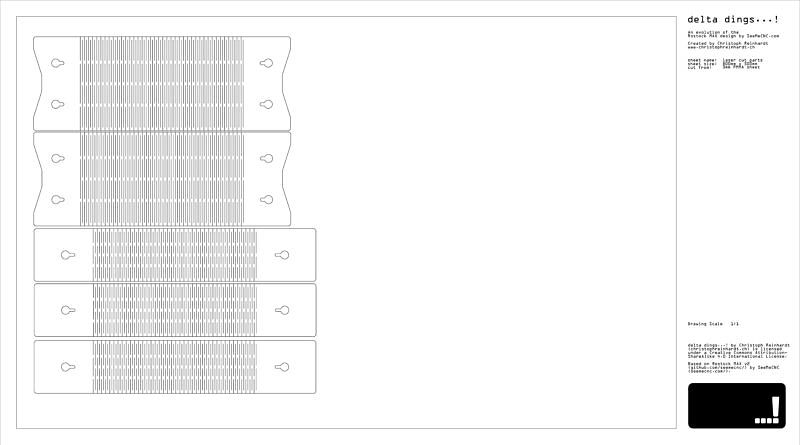

Zeichnungen zum Fräsen und Lasern der Bauteile aus Plattenmaterial

PDF (170kB) Sheet Material Parts

DXF (190kB, zip)

3D-Modelle aller 3D-gedruckten Bauteile

Printed PartsSTL (730kB, zip)

Weitere Daten

Bill of MaterialsGoogle Sheets Schema Explosionsansicht

PDF (2500kB)

Danke für’s Lesen, und ich freue mich über Feedback!

Hallo Christoph

Bravo, ein sehr schöner Drucker und eine sehr ausführliche Beschreibung.

Ich wäre eventuell an einem Nachbau interessiert.

Frage: Ist die Druckqualität im oberen Bereich bei hohen und filigranen Teilen (500mm) immer noch gut?

Ich habe einen Ultimaker 2+ und die Builtplate vibriert manchmal so dass es bei hohen und filigranen Teilen zu einem kleinen Versatz der Schichten führen kann. Auch die Teile selber bewegen sich (Durchbiegung) im oberen Bereich, so dass ich versucht habe externe Stützen welche mit dem Teil verbunden sind, mit zu drucken. Geht etwas besser aber verlangt nacher nacharbeit an den Teilen.

Ich bin daran Flügel für RC Modell zu konstruieren, daher meine Frage zu den hohen Teilen.

Es wäre natürlich interessant längere Teile an einem Stück zu drucken. Heute bin ich auf 200 mm limitiert.

Ich würde mir Ihren Drucker gerne mal vor Ort ansehen, wenn Sie einverstanden sind.

Ich versuche jetzt mit ASA X von Dutch Filaments, wäre dieses Material auch auf Ihrem Drucker zu verwenden? BP 80°C Extruder 255°C – 4 seitig geschlossener Bauraum.

Gruss aus Charmey

Gilbert Egger

Salü Gilbert

Danke für Dein Feedback, das freut mich!

Versatz in gedruckten Teilen:

Das Problem mit der schwingenden Bauplatte beim Ultimaker kenne ich. Ich habe mit meinem Eigenbau-Ultimaker, der ein wesentlich schwerer konstruiertes Bett hat, deutlich weniger Mühe damit, weil es durch die Masse besser bedämpft ist. Das verhindert aber trotzdem nicht, dass die Teile sich beim Drucken bewegen. Deine Idee mit den Stützen klingt gut. Ich habe ausserdem in diesem Fall schon „Z-Hop“ eingeschaltet, damit die Düse immer nach dem Drucken nach oben und nicht zur Seite wegfährt. Beim Delta funktioniert das noch besser, da kein Risiko besteht, dass beim Z-Hop durch das Spiel in der Spindel Z-Positionierfehler entstehen.

Druckqualität:

Die Steifigkeit der Konstruktion ist überraschend hoch, ich würde Dir aber nicht einfach so versprechen, dass so ein langer Flügel komplett ohne Versatz rauskommt. Die verschiedenen Vasen und andere hohe Objekte, die ich gedruckt habe, sind ok gekommen, (siehe Photos im Blog) die Druckgeschwindigkeit hatte ich aber immer höchstens bei 30-40mm/s. Allfälliger Versatz wäre sicher nur kosmetisch, aber nicht von der Festigkeit her problematisch.

Der grösste Mangel in meiner Konstruktion sind die Kugelgelenke. Die Dinger sind einfach nur besch…eiden, funktionieren aber unter Einsatz von etwas seitlich Vorspannung und mit viel Teflon-Schmiermittel brauchbar. Eine Aenderung dieser Konstruktion auf magnetische Gelenke habe ich bereits komplett im CAD geplant, aber noch nicht umgesetzt. Ausserdem existiert ja noch die Lösung, wo die Effektor-Stäbe mit Federspannung zwischen Effektor und Carriages eingespannt werden.

Weiter könnte die Steifigkeit mittels Aussteifungen optimiert werden. Auch diese sind in meiner Konstruktion vorgesehen und bereits geplant, aber ebenfalls nicht ausgeführt.

Bei den Qualitätsproblemen, die ich beobachtet habe, kann ich unter diesen Voraussetzungen nicht sagen, ob sie auf Schwingung oder allenfalls „stick slip“ in den vorgespannten Kugelgelenken zurückzuführen sind.

Hot End:

Ich verwende zur Zeit einen original J-Head aus PEEK, diesem würde ich ungern mehr als 220°C für PLA zumuten. Theoretisch wäre eine Umrüstung auf ein E3D schnell gemacht.

Wenn Du interessiert bist, mal bei mir vorbeizukommen, bist du immer gerne eingeladen. Ich habe im Moment zwar nicht viel Zeit für Experimente, aber ich überlasse Dir die Maschine gerne mal für einen Tag „Spielen“ bei mir in Zürich.

Beste Grüsse,

Christoph

Hello Christoph,

I came across your page here and I wanted to say what a great job you’ve done!

I want to clarify that the J-Head Classic hotends can go much more than 220°C. Our PEEK hotends can print ABS and ASA, PETG, PLA, Nylon, etc. The top range for PEEK (depending on the fillers used) is about 250°C. I’ve seen that number be higher with some of my suppliers over the years too.

Have you seen the new J-Head Farmer hotend? https://hotends.com/printer-parts/hotends/j-head-farmer-hotend/ It allows adjustable length, swappable bottom ends, standard-size nozzles, HiFlow, + more. The neat part is the finstack stays mounted in your printer and if you ever get a jam or clog you can just loosen a setscrew and the whole bottom comes out so you can fix the problem and then put it back in and go back to 3d printing.

Let me know if there is anything I can do to help.

Hallo Christoph,

deine Seite ist absolut vorbildlich und inhaltlich sehr praxisnah und hilfreich.

Ich habe 2 FLsun QQ Delta-Drucker und mußte an denen schon einiges reparieren

und ändern. Die Delta – Anordnung (genial von Kossel) finde ich faszinierend, bei

durchdachter Realisierung absolut brauchbar. Auf der HAM-Radio in Friedrichshafen

hatte ich so einen Drucker zum ersten Mal in Funktion gesehen und mich von den

Funkfreund, der ihn vorstellte, darüber unterhalten.

Ich werde nach und nach einen der beiden FLsun kpl. umbauen, auch in punkto Mechanik.

Kompletter Neubau ist mir zu zeitaufwändig und teuer, zumal ja genug Material da ist. Deine Ausführungen werden dabei sicher mit eine große Rolle spielen.

Vielen Dank und bleibe gesund ! von Uwe (DL5KU)

mir dabei sehr helfen.

Hallo Uwe

Herzlichen Dank für die netten Worte!

Ja, die Delta-Drucker sind wirklich interessante und auch wirtschaftlich recht naheliegende Maschinen. Ich hoffe, dein Umbau wird ein Erfolg.

Viel Spass

Chris

Hallo Chris

Hast du die V-Slot Profile in der Schweiz gefunden oder bei http://openbuildspartstore.com/ bestellt?

Hi Pete

(Sorry, mit der Kommentar-Benachrichtigung ist offensichtlich etwas schiefgelaufen. Ich antworte dir dennoch, vielleicht hilft es anderen…)

Ich habe die V-Slot 2015 direkt aus USA importiert, da das damals die einzige Quelle war und ich das Prinzip interessant fand.

Heute würde ich das wohl irgendwo in Europa bestellen. Ich habe keinen Marktüberblick, aber für Import in die Schweiz bietet sich Grossbritannien an, die haben häufig sehr realistische Versandkosten nach CH. Wenn du einen Grenzpaket-Service benützt, würde ich Deutschland bevorzugen.

In der Schweiz ist mir gerade keine Quelle bekannt, aber das kann sich natürlich jeden Tag wieder ändern. Google ist dein Freund ;)

LG

Chris

Hallo Chris, ich würde den Drucker gerne nachbauen. Hast du eventuell die Zeit den ein kleines Update zu geben für V Solt/ Aluminium profile?

Hi Marc

Interessant – du schreibst genau an dem Tag, an dem ich mich wieder mal mental mit dem Drucker beschäftigt habe. Der Drucker stand die letzten zwei Jahre still, weil der Controller den Geist aufgegeben hat, und ich denke gerade über eine Umrüstung zu Klipper nach…

Wie darf ich deine Frage verstehen? Beziehst du dich auf die Frage oben von Anfang Jahr?

Falls ja – siehe meine Antwort zu dem anderen Kommentar. Ansonsten gerne weiter fragen :)

LG

Chris

Hallo

interessantes Projekt, hab hier FLSUN Q5 & QQS-Pro im Einsatz.

Liese sich dein Projekt auf Durchmesser 400mm & Höhe 600mm modifizieren?

Ich brauche eine Größere Durckfläche und habe bis dato nichts der gleichen gefunden

Gruß, Harald